Andon: Sistem Kontrol Visual yang Meningkatkan Efisiensi dan Kualitas dalam Manufaktur

Dalam dunia manufaktur modern yang serba cepat dan kompetitif, efisiensi dan kualitas adalah dua pilar utama yang menopang keberhasilan. Perusahaan terus mencari cara inovatif untuk mengoptimalkan proses produksi mereka, mengurangi pemborosan, dan memastikan produk berkualitas tinggi. Salah satu alat yang telah terbukti sangat efektif dalam mencapai tujuan ini adalah sistem Andon.

Apa itu Andon?

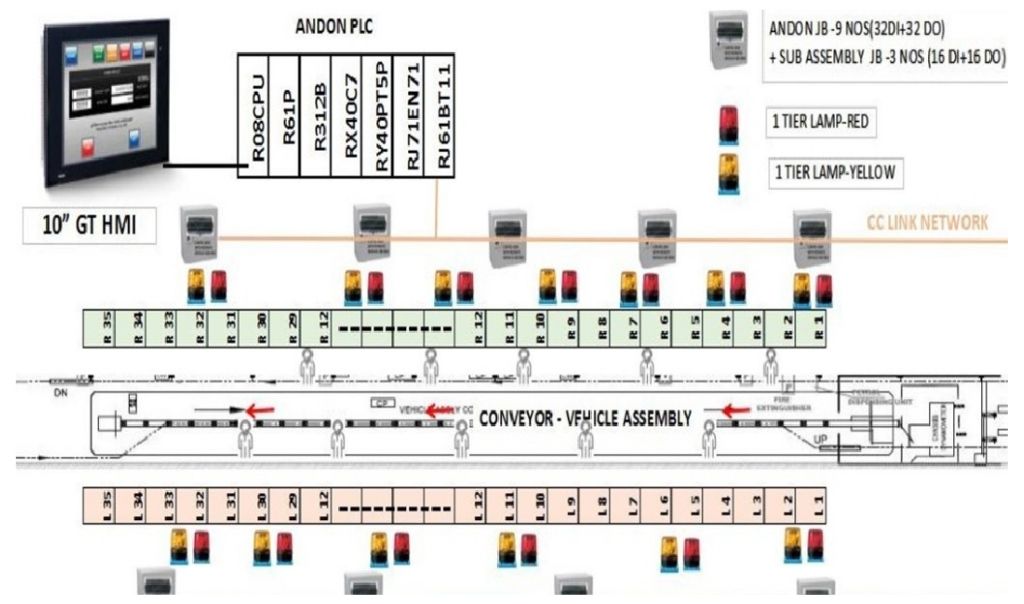

Andon adalah sistem kontrol visual yang digunakan di lingkungan manufaktur untuk memberikan informasi status produksi secara real-time dan memberi tahu manajemen, pemeliharaan, dan personel lainnya tentang masalah yang mungkin terjadi di lini produksi. Sistem ini biasanya berupa papan atau tampilan elektronik yang menunjukkan status setiap stasiun kerja atau proses dalam lini produksi.

Istilah "Andon" berasal dari bahasa Jepang yang berarti "lampu kertas". Pada awalnya, sistem Andon memang menggunakan lampu untuk menunjukkan status. Namun, seiring perkembangan teknologi, sistem Andon modern telah berkembang dan menggunakan berbagai jenis tampilan visual, termasuk layar LED, monitor komputer, dan bahkan notifikasi seluler.

Komponen Utama Sistem Andon

Sistem Andon terdiri dari beberapa komponen utama yang bekerja sama untuk memberikan informasi yang akurat dan tepat waktu:

- Tampilan Visual: Ini adalah komponen yang paling terlihat dari sistem Andon. Tampilan visual dapat berupa papan lampu sederhana dengan warna yang berbeda untuk menunjukkan status yang berbeda (misalnya, hijau untuk normal, kuning untuk peringatan, dan merah untuk masalah), atau tampilan elektronik yang lebih kompleks yang menampilkan informasi detail tentang status produksi, target, dan metrik kinerja lainnya.

- Mekanisme Pemicu: Ini adalah mekanisme yang memungkinkan operator atau personel lain untuk menandai masalah atau permintaan bantuan. Mekanisme pemicu dapat berupa tombol, tali tarik, atau bahkan sistem berbasis perangkat lunak yang memungkinkan operator untuk melaporkan masalah melalui komputer atau perangkat seluler.

- Sistem Notifikasi: Ketika masalah ditandai, sistem Andon akan mengirimkan notifikasi ke personel yang relevan, seperti supervisor, teknisi pemeliharaan, atau manajer kualitas. Notifikasi dapat dikirim melalui berbagai saluran, termasuk email, pesan teks, atau alarm visual dan audio.

- Sistem Data dan Pelaporan: Banyak sistem Andon modern dilengkapi dengan sistem data dan pelaporan yang memungkinkan perusahaan untuk melacak dan menganalisis data kinerja produksi. Data ini dapat digunakan untuk mengidentifikasi tren, mengukur efektivitas inisiatif perbaikan, dan membuat keputusan yang lebih tepat tentang operasi manufaktur.

Manfaat Implementasi Sistem Andon

Implementasi sistem Andon menawarkan sejumlah manfaat signifikan bagi perusahaan manufaktur:

- Peningkatan Visibilitas: Sistem Andon memberikan visibilitas real-time ke dalam status produksi, memungkinkan manajemen dan personel lainnya untuk dengan cepat mengidentifikasi dan menanggapi masalah.

- Pengurangan Waktu Henti: Dengan memungkinkan identifikasi dan resolusi masalah yang cepat, sistem Andon membantu mengurangi waktu henti produksi dan meningkatkan efisiensi secara keseluruhan.

- Peningkatan Kualitas: Sistem Andon membantu mencegah cacat dengan memungkinkan operator untuk dengan cepat melaporkan masalah kualitas dan mengambil tindakan korektif.

- Peningkatan Komunikasi: Sistem Andon memfasilitasi komunikasi yang lebih baik antara operator, supervisor, dan personel lainnya, memastikan bahwa semua orang berada di halaman yang sama.

- Peningkatan Akuntabilitas: Sistem Andon membantu meningkatkan akuntabilitas dengan menyediakan catatan yang jelas tentang masalah dan tindakan yang diambil untuk mengatasinya.

- Peningkatan Morale Karyawan: Dengan memberdayakan operator untuk mengendalikan proses produksi mereka dan melaporkan masalah, sistem Andon dapat meningkatkan morale dan keterlibatan karyawan.

- Pengambilan Keputusan yang Lebih Baik: Data yang dikumpulkan oleh sistem Andon dapat digunakan untuk membuat keputusan yang lebih tepat tentang operasi manufaktur, seperti mengidentifikasi area untuk perbaikan atau mengalokasikan sumber daya dengan lebih efektif.

Implementasi Sistem Andon yang Efektif

Untuk mendapatkan manfaat maksimal dari sistem Andon, penting untuk mengimplementasikannya dengan benar. Berikut adalah beberapa praktik terbaik untuk implementasi sistem Andon yang efektif:

- Tentukan Tujuan yang Jelas: Sebelum mengimplementasikan sistem Andon, penting untuk menentukan tujuan yang jelas dan terukur. Apa yang ingin Anda capai dengan sistem Andon? Apakah Anda ingin mengurangi waktu henti, meningkatkan kualitas, atau meningkatkan efisiensi?

- Libatkan Karyawan: Libatkan karyawan dalam proses perencanaan dan implementasi. Mintalah masukan mereka tentang bagaimana sistem Andon dapat dirancang untuk memenuhi kebutuhan mereka.

- Pilih Teknologi yang Tepat: Pilih teknologi Andon yang tepat untuk kebutuhan Anda. Ada berbagai jenis sistem Andon yang tersedia, dari papan lampu sederhana hingga sistem elektronik yang kompleks. Pertimbangkan anggaran, kebutuhan fungsional, dan infrastruktur Anda saat memilih teknologi.

- Latih Karyawan: Berikan pelatihan yang memadai kepada karyawan tentang cara menggunakan sistem Andon. Pastikan mereka memahami bagaimana cara menandai masalah, bagaimana cara merespons notifikasi, dan bagaimana cara menggunakan data yang dikumpulkan oleh sistem.

- Pantau dan Evaluasi: Pantau dan evaluasi kinerja sistem Andon secara teratur. Apakah sistem tersebut mencapai tujuan yang ditetapkan? Apakah ada area yang perlu ditingkatkan?

Contoh Penggunaan Sistem Andon

Berikut adalah beberapa contoh bagaimana sistem Andon dapat digunakan dalam berbagai lingkungan manufaktur:

- Lini Perakitan Otomotif: Di lini perakitan otomotif, sistem Andon dapat digunakan untuk memantau status setiap stasiun kerja. Jika seorang operator mengalami masalah, seperti kekurangan suku cadang atau kerusakan peralatan, mereka dapat menandai masalah tersebut menggunakan tombol atau tali tarik. Sistem Andon akan mengirimkan notifikasi ke supervisor dan teknisi pemeliharaan, yang kemudian dapat mengambil tindakan untuk mengatasi masalah tersebut.

- Pabrik Makanan dan Minuman: Di pabrik makanan dan minuman, sistem Andon dapat digunakan untuk memantau suhu, tekanan, dan parameter kritis lainnya dalam proses produksi. Jika parameter berada di luar batas yang dapat diterima, sistem Andon akan mengirimkan notifikasi ke personel yang relevan, yang kemudian dapat mengambil tindakan korektif untuk mencegah kerusakan produk.

- Pabrik Elektronik: Di pabrik elektronik, sistem Andon dapat digunakan untuk memantau kualitas produk. Jika seorang operator menemukan cacat, mereka dapat menandai masalah tersebut menggunakan sistem berbasis perangkat lunak. Sistem Andon akan mencatat jenis cacat dan stasiun kerja tempat cacat itu ditemukan, memungkinkan manajer kualitas untuk mengidentifikasi tren dan mengambil tindakan korektif.

Kesimpulan

Sistem Andon adalah alat yang ampuh yang dapat membantu perusahaan manufaktur meningkatkan efisiensi, kualitas, dan komunikasi. Dengan memberikan visibilitas real-time ke dalam status produksi, sistem Andon memungkinkan perusahaan untuk dengan cepat mengidentifikasi dan menanggapi masalah, mengurangi waktu henti, dan mencegah cacat. Jika Anda mencari cara untuk meningkatkan operasi manufaktur Anda, pertimbangkan untuk mengimplementasikan sistem Andon. Dengan perencanaan dan implementasi yang tepat, sistem Andon dapat memberikan manfaat yang signifikan bagi organisasi Anda.